Renault Logan II (stepway) пресс борта 2012 - н.в. коврики EVA Smart

Артикул: 4383

Коврики EVA Smart для Renault Logan II stepway

Годы выпуска автомобиля: с 2012 по настоящее время.

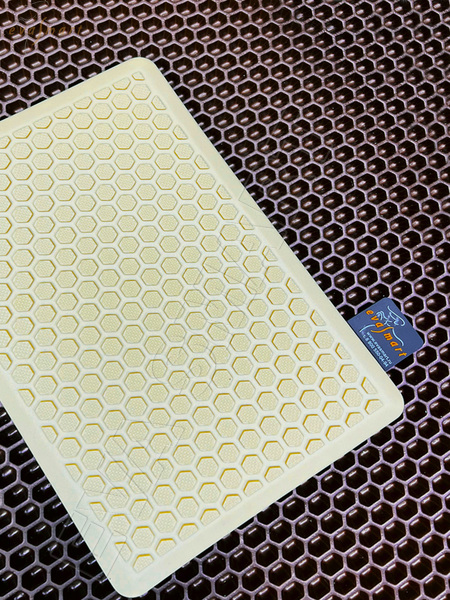

Купить коврики EVA Smart для Renault Logan II stepway можно выбрав в конструкторе фактуру материала (сота немного симпатичнее, но мягче), цвета основы коврика и окантовки, а также вариант комплектации и положив комплект в корзину. При желании добавьте подпятник, шильдик или автолейбл.

Что говорит НТВ о ячеистых ковриках:

X

3D EVA коврики c бортиками в салон Renault Logan II stepway.

Автомобильные 3Д ЭВА ковры с бортами проектируются и изготавливаются методом машинного объёмного формования на специальных пресс-формах, в точности повторяющих полы автомобиля, что обеспечивает исключительную совместимость и идеальное прилегание ковриков и их бортов.

Коврики имеют бортики по всему периметру, не перекрывая воздуховодов системы отопления салона, элементов управления и не нарушая работу подвижных механизмов, например салазок передних сидений. Передние коврики также закрывают колесные арки, площадку отдыха левой ноги водителя и пространство под педалями, чем обеспечивают надёжную защиту не только пола, но и боковых поверхностей.

Коврики с бортиками для Рено Логан 2 Степвей готовы к использованию в любых условиях от арктического до экваториального. Они не меняют своих характеристик в условиях экстремально низких или высоких температур.

В мире автомобильных ковриков EVA многие термины и техники могут казаться схожими или даже взаимозаменяемыми для большинства людей. Однако, существует одно важное различие, которое необходимо понимать когда вы выбираете автоковрики c бортами из EVA-полимера.

Для лучшего понимания всех этих процессов, их уместно было бы сравнить с ковкой и штамповкой металлов.

Применительно к коврикам

В отношении ковриков "ковка" — это ручное формирование ковриков с использованием подручных средств (деревянных брусков, уголков, захватов для фиксации или струбцин). Причем формование производится локально, переходя от одного коврика к другому и от одного бортика к другому. Это обусловлено тем, что для придания формы коврику, его требуется разогреть до температур, когда материал ещё не начал плавиться, но уже приобрёл достаточную эластичность. Разогрев обычно производится с использованием строительного фена.

На выходе мы получаем коврик, который в некоторой степени повторяет замысел мастера, однако лишь отчасти. Если сложить стопкой несколько таких ковриков, предназначенных для одной модели автомобиля, то мы увидим как они непохожи между собой. Для того, чтобы понять насколько сложно повторить два изделия, достаточно попробовать придать одинаковую форму двум одинаковым обрезкам материала.

Применительно к коврикам "штамповка" — это прессование равномерно прогретого до строго выверенной температуры материала. Причём для каждого цвета материала температура подбирается индивидуально. Для формования используются смарт-матрицы, в точности повторяющие форму пола со всеми прилегающими элементами. Процесс прессовки часто включает в себя автоматизированный поток производства, что позволяет достичь высокой производительности, точности и повторяемость изготовления изделий, что делает ее идеальным выбором для производства множества идентичных изделий. Разогретые EVA-листы подаются в пресс, где они обрабатываются в больших объемах. Материал под давлением принимает форму матрицы и ускоренном методом охлаждается, чтобы материал "запомнил" форму.

Различия

Ручное и машинное формование – это два абсолютно разных метода производства ковриков с бортами, и они имеют ряд существенных различий:

При ручном формовании ковриков невозможно отловить оптимальную температуру, поскольку прогрев производится в помещении при различной комнатной температуре "на глаз". Можно перегреть поверхность коврика и недостаточно прогреть коврик в толщине. А поскольку каждый этап требует прогрева и охлаждения, чтобы этот процесс не растянулся на целый час, зачастую кроме недостаточного прогрева коврик недостаточно охлаждается прежде, чем мастер перейдёт к следующему этапу, что в конечном итоге приводит к потере формы коврика. Как это происходит вы можете увидеть на Youtube.

Машинное формование же производится в специальных смарт-формах после равномерного прогрева всего листа до тщательно выверенной температуры и на выходе мы получаем абсолютную точность.

Три коврика, сложенный в стопку, в точности повторяют друго друга.

Повторяемость настолько точна, что на обратной стороне ковриков остаются теснённые надписи марки и модели автомобиля. Весь комплект переохлаждается под давлением. Его изъятие из смарт-матриц производится при достижении температуры 10-12 градусов по Цельсию, когда материал совершенно стабилизирован и все связи восстановлены.

Ещё одна особенность заключается в том, что ручным способом невозможно сформовать сложные элементы, где предполагается существенное сжатие и растяжение соседних областей коврика. Именно поэтому у ковриков водителя и переднего пассажира зачастую в передней части заканчивается бортик, затем передняя часть коврика поднимается отдельно.

Занижение бортика у ковриков ручной формовки.

Эту проблему некоторые решают надрезами, чтобы удалить сегмент коврика и избежать образования складки.

Разрез у ковриков ручной формовки.

И тот и другой вариант — это попытки решить проблему, но не её решение. В результате коврик теряет каркасную жёсткость и "разваливается" при изъятии из автомобиля, а форму держит за счёт большого количества "липучек", варварски раздирающих обивку пола при каждой мойке ковриков.

Коврики, изготовленные в пресс-формах, в этих же местах напротив мы стараемся максимально поднять, ведь в этих местах расположатся ноги водителя и переднего пассажира. Кроме того литой переход от бортика к подъёму в передней части коврика обеспечивает изделию жёсткость образую своего рода каркас.

Полная свобода дизайна ковриков, формованных на на пресс-станках.

Почему все производители не производят 3D-коврики методом машинного формования?

Разумеется любой производитель стремится к серийному производству качественной продукции, однако отладить такое производство довольно сложно и вот почему:

1. Высокая стоимость

Стоимость необходимого оборудования для организации полного цикла производства 3D-коврков EVA довольно велика и исчисляется миллионами, когда для организации кустарного производства достаточно пары сотен тысяч. Комплект лекал для изготовления одной модели ковриков ручным способом на рынке стоит 400-500 рублей, а комплект пресс-форм может превышать 100000, а выбранный подрядчик может не оправдать ожидания заказчика пресс-форм и потребителя ковриков, в результате чего могут получиться коврики, плохо прилегающие к полу с множеством пустот под бортами.

2. Сложность выбора методики производств

Пока ни один серийный производитель ковриков, использующий машинный метод формования, не раскрывает своих наработок. Каждый новый производитель вынужден "изобретать велосипед" и есть вероятность того, что выбранная технология будет иметь ряд недостатков. Таких, например, как повреждение лицевой части ковриков в процессе формования.

Следствие ошибок выбора методики производства.

3. Высокие требования к пространству

Комплект лекал может висеть на гвозде, занимая сантиметр вдоль стенки, а тяжеленный комплект пресс-форм — это 3D-копия полов автомобиля. Для хранения комплекта нужна целая полка усиленного стеллажа. Если таких комплектов несколько десятков, то для их хранения уже требуется отдельное помещение. А если пара сотен — целый ангар.

Кроме того для поддержания экологической обстановки в производственном цеху, оно должно быть большой площади, иметь высокие потолки и мощную профессиональную систему вентиляции и притока воздуха.

Как доставка влияет на сохранность товара?

Заботливый поставщик упаковывает комплекты в полиэтиленовые пакеты, затем помещает их в картонные коробки, так они и отправляются к своему покупателю. Если отправлять просто в пакетах, как мы делали раньше, сформованные на станке коврики тоже вполне себе успешно доедут, но надёжнее упаковать их в коробки.

Подготовленные к отправке комплекты 3D-ковриков EVA с бортиками.

Сформованные ручным способом 3D-коврики обычно доезжают в таком виде:

Так выглядят коврики ручной формовки в результате транспортировки

Если взглянуть на изделия с обратной стороны, то коврики, сформованные вручную обычно имеют нанесённую разметку, вдоль которой производится формовка с точностью плюс-минус пару сантиметров. Обратная сторона формованных на станке ковриков имеет очень точные очертания и не имеет разметки.

Точно сформованные коврики вполне могут обходиться без креплений, поскольку проваливаются в ту же форму, какую имеют сами. Это позволяет легко доставать их для обслуживания не травмируя обивку пола.

Так же легко их можно уложить. Даже одной рукой.

Смарт-матрицы

Тщательно выверенные пресс-формы — залог постоянного качества. Даже если коврики изготовлены методом машинного прессования, это ещё не значит, что покупатель получит исключительно качество, поскольку зачастую производители, для формования EVA-ковриков используют матрицы, изначально предназначенные для изготовления резиновых, термоэластопластовых или многослойных усиленных ковриков с текстильной поверхностью. Если производитель изначально специализировался на иной продукции и имеет широкую базу пресс-форм, с точки зрения экономии времени, денег и пространства ему не выгодно создавать новые формы специально под EVA-коврики. А в силу разных свойств и характеристик материалов, конечно, изготовление EVA-ковркрв в специально созданных для них матрицах позволяет достичь существенно более высокого качества продукции.

Вход